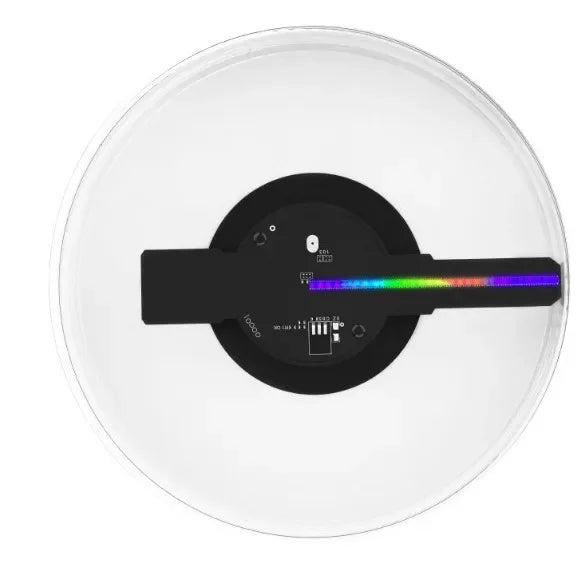

À mesure que la technologie de contrôle de mouvement progresse, les moteurs à courant continu sans balais (BLDC) sont devenus de plus en plus importants dans des applications telles que la robotique et l'automatisation industrielle. Les moteurs BLDC offrent une efficacité, une fiabilité et un contrôle supérieurs à ceux des moteurs à balais traditionnels. La clé de leur succès est l'intégration de contrôleurs électroniques, tels que ceux que l'on trouve dans l' unité M5Stack RollerCAN et l'unité M5Stack Roller485 , qui régulent les performances des moteurs via des protocoles tels que CAN et RS485. Cet article se penchera sur le contrôle BLDC, comparera le RollerCAN et le Roller485 et mettra en évidence les facteurs clés que les développeurs doivent prendre en compte lors du développement avec CAN.

Comprendre le contrôle du moteur à courant continu sans balais (BLDC)

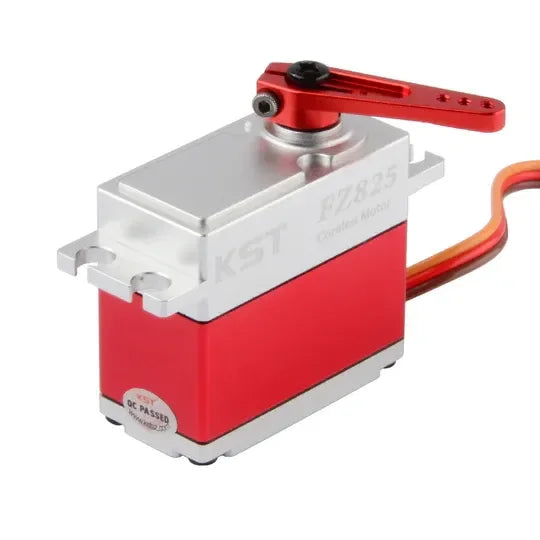

Les moteurs BLDC sont alimentés par courant continu mais utilisent des contrôleurs électroniques pour commuter le courant entre les enroulements du moteur, produisant ainsi une rotation. Contrairement aux moteurs à balais, qui souffrent de l'usure due aux balais physiques, les moteurs BLDC s'appuient sur des capteurs et des microcontrôleurs pour un fonctionnement efficace et fluide. Une méthode avancée de contrôle des moteurs BLDC est le contrôle orienté champ (FOC) , qui optimise la régulation du couple et de la vitesse, ce qui rend ces moteurs idéaux pour les applications exigeantes en robotique, en automatisation, etc.

Les M5Stack RollerCAN et Roller485 : une introduction

Les unités M5Stack RollerCAN et Roller485 sont toutes deux équipées d'un moteur BLDC 3504 200KV associé à un microcontrôleur STM32, d'un système d'entraînement en boucle fermée FOC et d'un retour d'informations en temps réel via un écran OLED de 0,66 pouce et des LED RVB. Ces unités sont compactes, compatibles LEGO et conçues pour des applications de contrôle de mouvement précises, telles que les articulations robotisées et la fabrication intelligente.

- Unité Roller485 : utilise le protocole de communication RS485, qui excelle dans les environnements industriels où une communication longue distance et stable est requise.

- Unité RollerCAN : intègre le protocole de bus CAN, couramment utilisé dans les environnements automobiles et multi-nœuds complexes, offrant une communication à plus haut débit, une correction des erreurs en temps réel et une plus grande fiabilité dans les configurations multi-appareils.

Comparaison des unités RollerCAN et Roller485

Bien que les deux unités répondent à des objectifs de contrôle de mouvement similaires, la principale distinction réside dans leurs protocoles de communication :

- RS485 (unité Roller485) est un protocole semi-duplex plus simple doté de capacités longue distance robustes, ce qui le rend idéal pour les applications industrielles où une communication stable et simple sur de longues distances est nécessaire.

- Le CAN Bus (RollerCAN Unit) est un protocole plus sophistiqué qui fournit une communication à haut débit et en temps réel, idéal pour les environnements où plusieurs appareils (multi-nœuds) ont besoin pour communiquer efficacement sans collisions de données.

Ainsi, pour les applications industrielles axées sur la communication longue distance, le Roller485 peut être plus approprié. En revanche, l' unité RollerCAN excelle dans les scénarios nécessitant une communication plus sophistiquée et plus rapide avec plusieurs appareils, comme dans la robotique ou les systèmes automobiles.

Développement avec CAN vs. RS485

Du point de vue du développement, RS485 est plus facile à mettre en œuvre, nécessitant moins d'étapes de configuration mais offrant moins en termes de gestion des erreurs. Les développeurs travaillant avec le bus CAN, en revanche, doivent gérer un système plus complexe mais bénéficier de sa détection automatique des erreurs, de sa priorisation des messages et de sa tolérance aux pannes. Cela rend CAN idéal pour les applications en temps réel où la fiabilité est primordiale, même si le développement peut initialement nécessiter une courbe d'apprentissage plus abrupte.

Considérations clés pour les développeurs travaillant avec RollerCAN

Lors du développement avec l'unité RollerCAN, voici quelques facteurs essentiels à garder à l'esprit :

- Terminaison appropriée du bus CAN : assurez-vous que votre réseau est correctement terminé pour éviter les réflexions du signal et garantir une communication stable.

- Priorité des messages : profitez de la priorisation des messages intégrée de CAN pour garantir que les signaux importants sont transmis sans délai.

- Communication multi-nœuds : pour les applications impliquant plusieurs appareils, assurez-vous que chaque nœud communique efficacement sans collisions de données. CAN gère cela grâce à sa fonction d'arbitrage, mais une conception minutieuse du réseau est essentielle.

- Gestion des erreurs : la détection automatique des erreurs de CAN aide à maintenir l'intégrité des communications, mais les développeurs doivent toujours veiller à mettre en œuvre des routines robustes de gestion des erreurs.

- Performances en temps réel : étant donné que CAN excelle dans la communication en temps réel, il est essentiel de prendre en compte les performances du système lors du développement d'applications sensibles au facteur temps comme la robotique ou l'automatisation.

Conclusion : Pourquoi choisir RollerCAN ?

L' unité M5Stack RollerCAN est un outil puissant pour les développeurs qui cherchent à créer des systèmes de contrôle de mouvement précis et efficaces qui nécessitent une communication fiable et à haut débit. Son intégration au protocole CAN, combinée à l'efficacité des moteurs BLDC, le rend idéal pour les applications avancées où plusieurs appareils doivent communiquer de manière transparente dans des environnements en temps réel. Bien que le développement CAN puisse être plus complexe que RS485, les avantages en termes de vitesse, de fiabilité et de gestion des erreurs sont substantiels.

Pour les développeurs travaillant sur des projets nécessitant une communication rapide et multi-nœuds, notamment dans les domaines de la robotique, de l'automobile et de la fabrication intelligente, l' unité RollerCAN offre une solution de pointe. Si vous êtes prêt à repousser les limites de ce que les moteurs BLDC peuvent accomplir, le RollerCAN est un excellent choix pour élever vos projets au niveau supérieur.

openelab.de

openelab.de

openelab.com

openelab.com